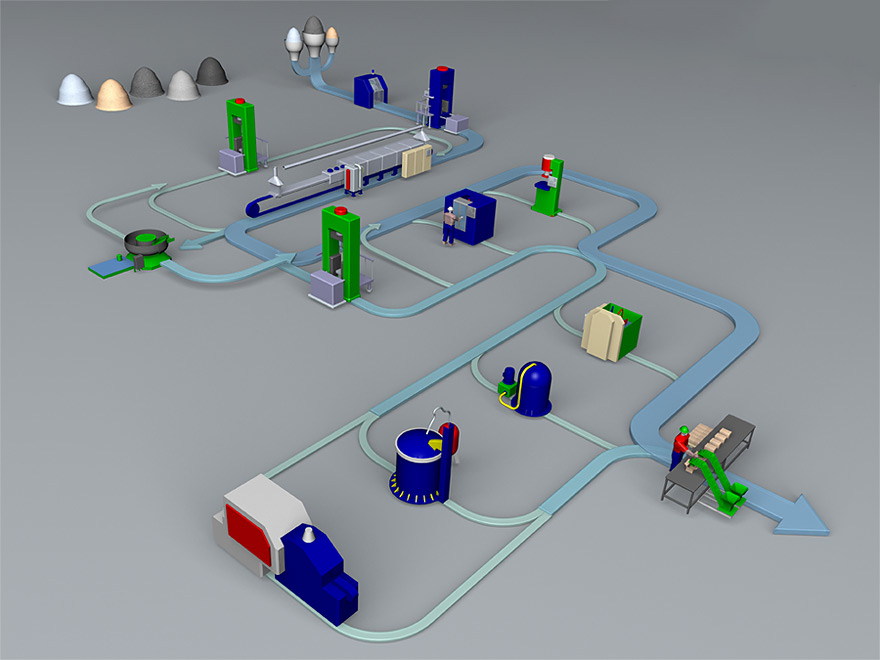

Il processo produttivo sinterizzati si compone dei seguenti passaggi:

– Scelta dei materiali: a base alluminio, a base ferro, a base magneti dolci, a base rame, a base acciaio inossidabile.

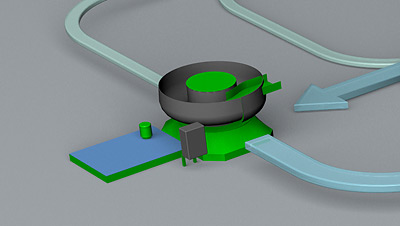

– Miscelazione: i diversi elementi in forma di polvere, che andranno a costituire il materiale del componente, vengono finemente ed omogeneamente mescolati, in modo che la loro concentrazione sia la più uniforme possibile.

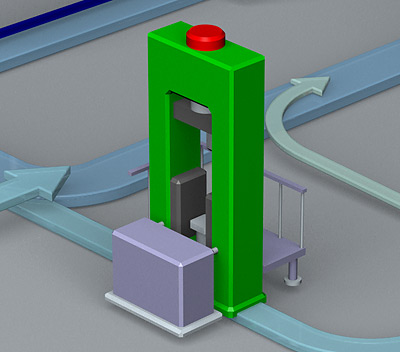

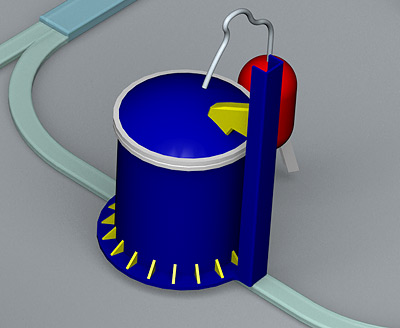

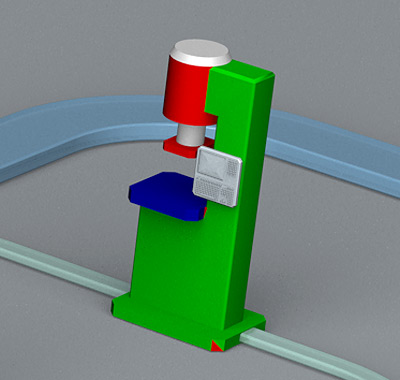

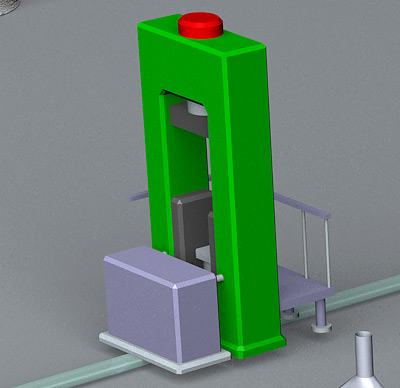

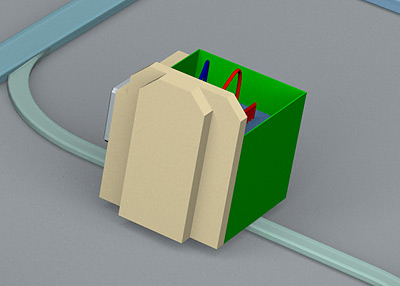

– Compattazione: la miscela di polveri viene introdotta dentro lo stampo per addensare la polvere. Terminata questa operazione si passa alla fase di estrazione e il pezzo così compattato (che in gergo è detto al verde) viene delicatamente estratto dallo stampo. Quando questa operazione avviene a temperature di circa 100-150°C superiori a quella ambiente l’operazione prende il nome di “compattazione a caldo”, con un aumento progressivo di tutte le proprietà meccaniche.

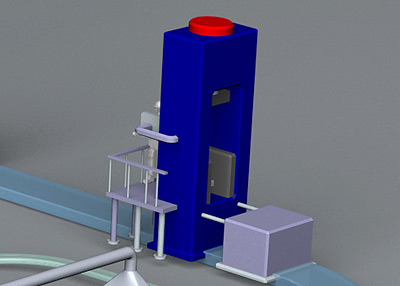

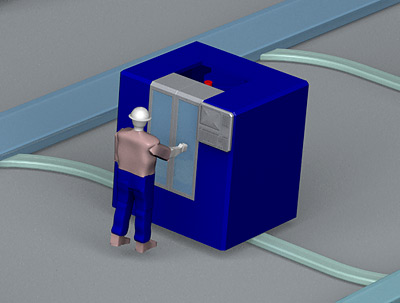

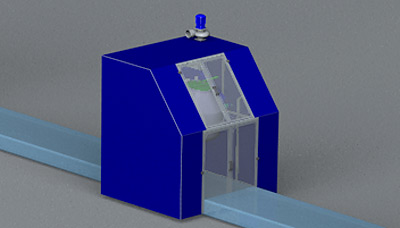

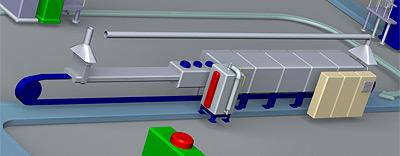

– Sinterizzazione: il pezzo compattato subisce un ciclo termico, composto da 3 fasi principali: Riscaldamento, Permanenza e Raffreddamento fino alla temperatura ambiente. Già da qualche anno per determinati componenti si va affermando un trattamento di sinterizzazione particolare, detto “sinterotempra”, il cui scopo, è quello di variabilizzare la velocità di raffreddamento dei componenti. R.biemme si è dotata negli ultimi anni di moderni forni che possono attuare in completa autonomia questa operazione.

– Sbavatura/Burattatura: Vengono rimosse eventuali bave o ribeve derivate dalle operazioni precedenti (Operazione Secondaria).

– Calibratura: Il particolare è introdotto con forza dentro uno stampo simile a quelli che lo ha generato, dove è possibile applicargli una variazione di volume negativa (calibratura). I risultati principali di questa operazione sono, precisione anche dell’ordine dell’ IT6-IT5, superfici del componente estremamente lucide ed a bassa rugosità.

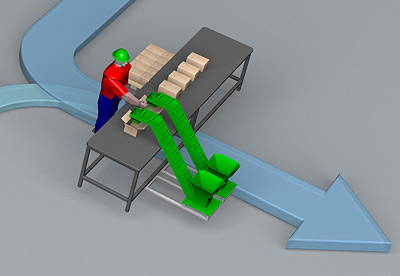

– Lavorazione Meccanica: Il particolare sinterizzato, come qualsiasi altro particolare di metallo e non, con opportuni parametri, può subire tutte le lavorazioni di asportazione di materiale degli acciai convenzionali, torniture, fresature, filettature.

– Processi di Giunzione: Assemblaggio forzato, Unione in sinterizzazione o coosinterizzazione, Sinterobrasatura, Saldatura a proiezione ed ultrasuoni e altre saldature, da considerarsi caso per caso.

– Trattamenti Termici: Come sugli acciai convenzionali anche sugli acciai sinterizzati, compatibilmente con il tenore di carbonio e le percentuali di elementi di lega, è possibile eseguire trattamenti come tempra, carbo-cementazione, carbo-nitrurazione, tempra ad induzione.

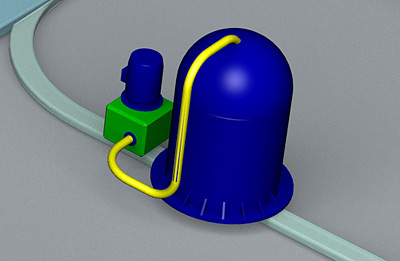

– Ossidazione del Vapore/Vaporizzazione: Questo trattamento è senza alcun dubbio uno dei più utilizzati ed applicati ai componenti sinterizzati. Consiste nel riscaldare il componente all’interno di un forno fino ad una temperatura compresa tra i 450-550°C, per poi far fluire e lambire i pezzi da una corrente di vapore surriscaldato alla medesima temperatura dei pezzi da trattare, A questa temperatura il Ferro Fe, si lega con l’ossigeno O2 presente nel vapore, formano il tetrossido di ferro cioè Fe3O4(magnetite), questo rivestimento ossido conferisce al componente diverse proprietà.

– Impregnazione in Fluidi Od Oli: L’impregnazione avviene generalmente in resina che una volta polimerizzata, occupa, se è stata eseguita correttamente, tutti gli spazi lasciati vuoti dalla porosità all’interno del componente impedendo agli agenti esterni di penetrare nel componente.

– Rivestimenti Superficiali: Trattamenti galvanici, come zincature, Cromatura, Rivestimenti di Nikel, zinco, e stagno.Trattamento DACROMET, di particolare interesse che conferisce resistenze alla corrosione di comprovate prestazione, oggi sostituito dal GEOMET per compatibilità ambientali. Verniciatura a polvere, o liquida, o Cataforesi (necessario trattamento preliminare di vaporizzazione)

Rbiemmetech

Rbiemmetech